更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

热熔胶油胶两用复合机的操作技巧

来源:东莞市永皋机械有限公司更新时间:2025-02-26

热熔胶油胶两用复合机的操作需兼顾工艺适配性、设备稳定性和生产效率。以下从胶型切换、参数优化、材料适配、维护保养、安全规范五大核心维度,总结关键操作技巧,涵盖实际应用中的高频痛点与解决方案。

一、胶型切换与参数适配

1.切换胶型前的清理与调试

●热熔胶→油胶:需彻底清除热熔胶残留(升温至150℃以上软化胶体),避免混合胶体堵塞喷头。

●油胶→热熔胶:用对应溶剂(如丙酮或专用清洗剂)擦拭油胶管路,烘干后切换,防止溶剂混入热熔胶引发气泡。

●参数重置:油胶模式下需关闭加热模块,开启烘干系统(温度设定50-80℃);热熔胶模式下需预热至胶水熔点以上10-15℃(如EVA胶预热至160℃)。

2.涂布参数动态调整

●涂布量控制:

●热熔胶:轻薄面料(5-20g/㎡)采用点状喷涂,厚重基材(50-100g/㎡)用辊涂。

●油胶:根据基材吸胶性调整,如皮革涂布量30-50g/㎡,无纺布20-30g/㎡。

●压力与速度匹配:

●高线速(>60m/min)时降低压合辊压力(0.3-0.5MPa),避免胶水被挤出;低速(<30m/min)可适当增压(0.6-0.8MPa)。

二、材料处理与工艺优化

1.基材预处理要点

●清洁去污:使用静电除尘辊或离子风机去除织物/薄膜表面纤维、油渍,提升胶水浸润性。

●张力调节:多层复合时,基材放卷张力控制在1.5-2.5N/mm²,收卷张力降低10%-15%,防止材料变形。

●预热处理:对吸湿性材料(如棉布)提前红外预热(60-80℃),减少油胶烘干时间。

2.胶水选型与适配

热熔胶:

●低温胶(TPU):适用于耐折性要求高的汽车内饰(工作温度120-140℃)。

●高温胶(PUR):用于耐高温(>180℃)场景,如发动机舱隔音棉。

油胶:

●水性胶:环保要求高的食品包装,固化时间需延长20%-30%。

●溶剂型胶:快速固化需求场景(如鞋材),但需加强通风防爆。

三、设备维护与故障排除

1.日常维护关键项

●涂布系统:每日停机后清理胶槽残胶(热熔胶用高温熔解刮除,油胶用溶剂冲洗)。

●传动部件:每周润滑导轨/轴承(耐高温锂基脂),检查同步带松紧度(挠度<5mm)。

●传感器校准:每月校验温度传感器(误差±2℃内)、压力传感器(误差±0.05MPa内)。

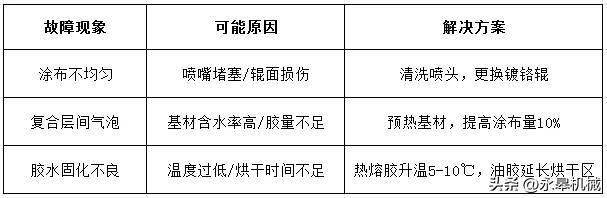

2.常见故障处理

四、安全与效率提升技巧

1.安全操作规范

●高温防护:接触熔融胶体时穿戴石棉手套,设备急停按钮设置在操作台1m范围内。

●溶剂管理:油胶溶剂存储区安装防爆柜,作业区VOC浓度监测(需<50ppm)。

●静电消除:薄膜复合时接地电阻<4Ω,避免静电火花引燃溶剂。

2.降本增效策略

●胶水回收:热熔胶溢胶槽安装过滤网(孔径0.5mm),回收率达85%以上。

●能耗优化:非生产时段切换至待机模式(热熔胶模块保温温度降至100℃)。

●智能辅助:加装在线厚度检测仪(激光或超声波),实时反馈调整涂布量,减少废品率。

五、特殊场景应对方案

1.超薄材料复合(如0.1mm PET膜)

●采用微凹版涂布(网线数200-300目),涂布压力降至0.1-0.2MPa。

●热熔胶选择低粘度型号(熔融粘度<5000cps),避免穿刺基材。

2.高弹性材料粘接(如硅胶与海绵)

●使用改性丙烯酸酯油胶(断裂伸长率>400%),复合后72小时熟化提升强度。

●压合辊包裹硅胶层(硬度60-70 Shore A),防止压痕变形。

操作口诀总结:

清胶测温再开机,基材张力要均匀;

胶量速度动态调,压合温度看类型;

日常维护三步骤,润滑清理校精度;

安全环保两手抓,高效生产靠细节。

通过以上技巧,可提升复合机成品率至95%以上,同时降低胶水损耗15%-20%。建议建立《设备操作日志》,记录每次胶型切换参数、故障处理方案,形成企业标准化作业流程(SOP)。