更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

逗号刮刀涂布机的精度控制技巧

来源:东莞市永皋机械有限公司更新时间:2025-11-13

逗号刮刀涂布机的精度控制是保证涂层均匀性和产品质量的关键,以下是基于技术原理和实际应用的精度控制技巧,结合设备结构、工艺参数及操作维护要点进行分项说明:

一、机械结构优化与调节技巧

1. 防挠曲变形设计

逗号刮刀辊因自重易产生挠曲变形,导致涂层纵向/横向厚度不均。可通过安装横梁+调节螺杆+弧形压板组合装置,在刮刀辊上方增设可微调的支撑结构,通过旋转螺杆对刮刀中部施压或上提,实时补偿变形量,确保刃口直线度。

宽幅设备(≥1600mm)需间隔500mm设置一套调节装置,分段控制直线度。

2. 间隙精准控制

使用气动摆臂微调装置 配合 塞尺 校准刮刀与背辊间隙,确保间隙范围0–3mm内的精度(误差≤0.01mm)。

新型设备采用 斜块自动调节装置+间隙传感器,通过伺服电机实时反馈调节,实现间隙动态闭环控制。

3. 刮刀角度与压力调整

刮刀角度通过手动/气动机构在30°–45°间灵活调节,适应不同粘度涂料;角度过小易堆积涂料,过大则涂层变薄。

压力控制需均衡:过大会损伤基材,过小导致漏涂。建议初始压力设为0.2–0.5MPa,根据涂料流变性微调。

二、工艺参数精细化控制

1. 涂料粘度适配性

逗号刮刀适用于中高粘度胶水(如热熔胶、不干胶,粘度>3000cP),低粘度涂料(如硅油)建议改用网纹涂布,避免横向流纹。

粘度波动需控制在±5%内,过高易产生气泡针孔,过低导致涂层边缘增厚。

2. 基材与张力管理

基材厚度不均直接影响涂布均匀性:铜箔/铝箔公差需≤±1.5μm,PET薄膜需预张力展平。

采用PLC+人机界面实现放卷-涂布-收卷全段张力闭环控制,波动范围≤±2%。

3. 环境与静电防护

湿度低于40%时易产生静电吸附粉尘,导致涂层暗斑。需配置离子风棒除静电,湿度维持50–60% 。

烘箱温度分段独立控温(如前段80℃→后段120℃梯度升温),避免表干过快引起龟裂。

三、操作维护关键要点

1. 在线调节与监控

运行中可通过 触摸屏实时修正刮刀压力与间隙,结合在线测厚仪(如β射线仪)反馈数据动态调整。

宽幅涂布时,EPC自动纠偏系统精度需≤1mm,防止膜材跑偏导致单侧厚边。

2. 刮刀维护与配件优化

定期检测刃口直线度(激光检测仪精度0.01mm),磨损超差需更换;建议选用 碳化钨涂层刮刀 提升耐磨性。

挡胶板选用高弹性材料(如聚氨酯),适应凹凸基材并减少涂料飞溅。

3. 清洁与校准流程

停机后立即清洗刮刀和挡胶板,防止干胶堆积影响下次涂布精度。

每周用塞尺校准间隙,每月校验张力传感器,确保系统精度。

四、创新技术应用趋势

智能闭环系统:集成物联网(IoT)技术,通过涂料流场模拟与实时数据反馈,自动优化刮刀压力、温度及速度参数。

复合涂布模式:逗号刮刀+网纹辊双涂布头设计,一键切换模式,覆盖粘度范围50–50000cP,提升设备适应性。

操作提示:

高精度场景(如锂电池电极涂布)建议选择 伺服电机+间隙传感器 的自动调节机型。

实验室打样推荐手动逗号刮刀涂布机(厚度0–3mm可调),成本低且调节便捷。

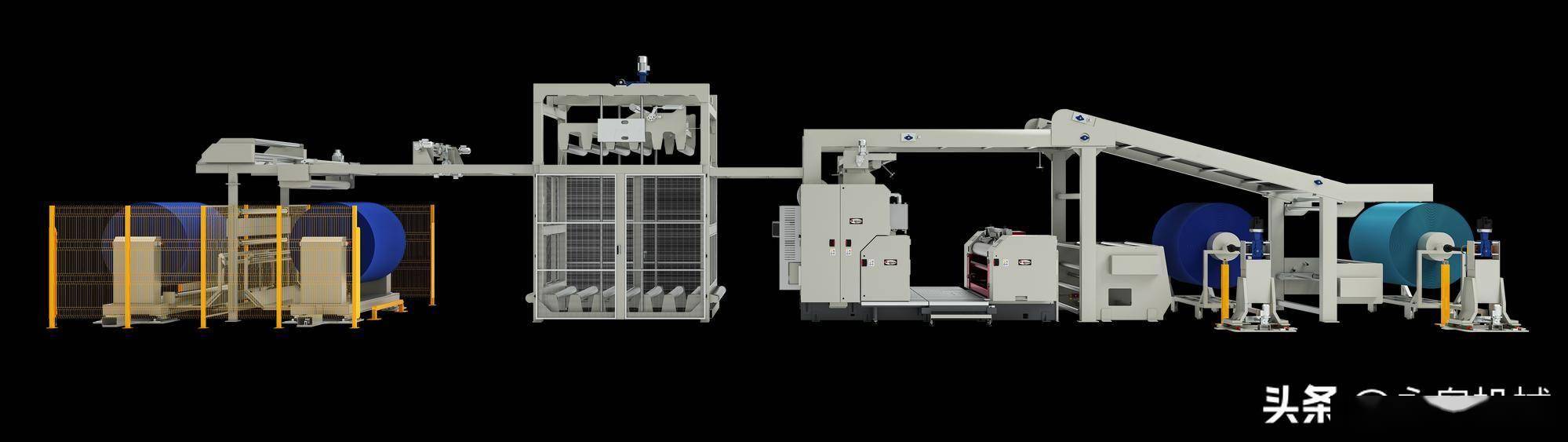

通过上述技巧的综合应用,可有效减少涂层厚边、条纹、针孔等缺陷,提升产品合格率>15%。具体参数需结合厂商设备型号调整(如永皋机械多功能涂布机、刮刀系统)。