更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

复合面料的质量问题分析

来源:东莞市永皋机械有限公司更新时间:2025-12-15

以下是复合面料常见质量问题的系统性分析及解决方案,基于行业资料和技术报告整理:

一、工艺控制缺陷导致的质量问题

1. 粘合牢度不足

表现:水洗后局部脱开、起泡 。

原因:粘合剂涂布不均、熟化时间不足(PU胶需30℃×5天,PUR胶需72小时)或压力温度不稳定。

改进:优先选用PUR热熔胶(环保无溶剂,胶点持久) 5 ,采用预压辊技术挤出气泡。

2. 胶水渗透与污染

透胶/溢胶:浅色薄面料可见胶点,组织稀疏面料易渗胶。

异物夹杂:PU工艺中飞入头发、纤维屑,污染浅色布面。

控制方案:改用自动上胶设备减少杂质;控制胶量并优化雕刻辊设计。

二、材料特性引发的结构问题

1. 缩率不匹配

面/底布缩率差>3%时,水洗后薄层面料形成“树皮皱” 。

对策:复合前测试面料缩率,优先选择厚度接近且缩率差异小的组合。

2. 弹力与厚度失衡

弹力布与无弹布复合时,弹力布更厚易导致卷边。

无弹薄织物复合厚针织底布时,折叠易起皱。

解决:调整张力控制系统,门幅差控制在10cm内。

三、外观与功能性缺陷

1. 颜色异常

浅面布+深底布复合后颜色叠加失真;白色毛呢复合后色纱瑕疵凸显。

涤纶面料因分散染料热迁移导致色变(如pH敏感染料遇碱变蓝紫)。

预防:

避免白色呢料复合;

选用热迁移性小的染料(如LXF型、XF型);

定型温度≤150℃。

2. 环保与安全风险

甲醛超标:劣质油胶含刺激性溶剂,长期接触危害健康。

手感硬化:PU工艺胶量过多或保养不足导致。

选择建议:

通过正规渠道采购;

优选无味、通过GB18401标准的面料。

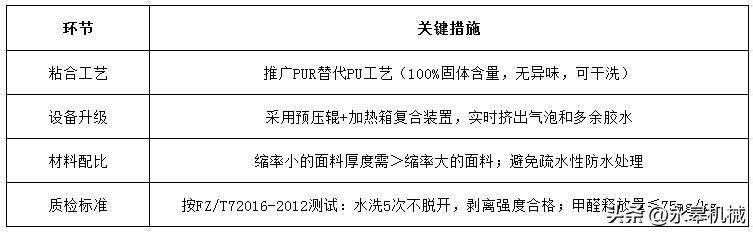

四、系统性解决方案

行业趋势:超细纤维复合技术提升透气性与去污性,但需注意抗皱性需通过复合工艺弥补 。 通过优化粘合工艺、严控材料配比及强化质检,可系统性提升复合面料良品率。建议生产中优先采用环保型PUR胶和自动化复合设备,并从源头筛选面料组合。