更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

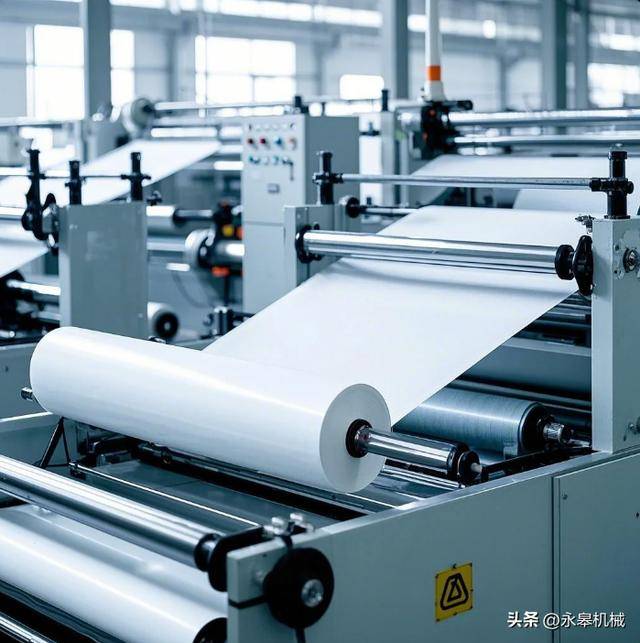

热熔胶布料复合机

来源:东莞市永皋机械有限公司更新时间:2025-03-05

热熔胶布料复合机是一种用于将两种或多种布料通过热熔胶粘合的专业设备,广泛应用于服装、箱包、家居纺织品、汽车内饰等领域。以下从结构原理、应用场景、操作要点及发展趋势等方面展开说明:

一、核心结构与工作原理

1. 设备组成

● 加热系统:通过电加热或导热油循环对胶槽和胶辊加热,使固态热熔胶熔化为液态(典型温度范围120-200℃)。

● 涂胶装置:包括刮刀、喷枪或网纹辊,精准控制胶量(胶层厚度通常为0.01-0.3mm)。

● 压合机构:采用气动或液压驱动的压辊(压力可达5-20吨),确保布料与胶层充分贴合。

● 冷却系统:通过风冷或水冷装置快速固化胶层,提升粘接强度。

2. 工艺流程

布料放卷→胶液涂布→多层材料复合→压合定型→冷却收卷,全程自动化程度高(速度可达5-50米/分钟)。

二、典型应用场景与优势

1. 行业应用

● 服装领域:粘合衬布、防风透气膜与面料的复合(如冲锋衣、羽绒服)。

● 家居纺织:沙发面料与海绵、窗帘防水层的复合。

● 汽车制造:座椅表皮、顶棚隔音棉的环保粘接(替代传统溶剂型胶水)。

● 医疗防护:一次性防护服、医用无纺布的防水密封处理。

2. 技术优势

● 环保性:无溶剂挥发,符合RoHS/REACH等国际环保标准。

● 高效性:比传统缝纫效率提升3-5倍,且避免针孔导致的渗漏问题。

● 适应性:可处理超薄雪纺、厚重帆布等多种材料,支持TPU、EVA、PA等热熔胶类型。

三、复合机操作关键参数与常见问题

1. 核心参数控制

● 温度:胶种不同熔点差异大(如EVA胶约80-130℃,PUR胶需120-150℃),需精确匹配。

● 压力:过高导致胶液渗透,过低则粘接不牢(建议逐级调试)。

● 速度:与胶液固化时间相关,过快易造成脱胶。

2. 常见故障处理

● 胶层不均匀:检查刮刀平整度或网纹辊堵塞情况。

● 布料起皱:调整张力控制系统,确保放卷/收卷同步。

● 粘接强度低:排查胶水型号是否匹配、压合时间是否不足。

四、选购与维护建议

1. 设备选型要点

● 根据产能需求选择幅宽(常见1.6-3.2米)和自动化程度(半自动/全自动)。

● 优先选择模块化设计机型,便于扩展功能(如增加红外预热模块)。

2. 维护保养

● 每日清理胶槽残胶,防止碳化影响传热。

● 每月校验温度传感器精度,避免温控偏差。

● 每季度更换压合辊表面硅胶层,防止老化粘连。

五、技术发展趋势

1. 智能化升级:集成PLC+触摸屏控制系统,实现参数记忆、故障自诊断。

2. 节能设计:采用电磁感应加热技术,能耗降低30%以上。

3. 新型胶水适配:支持生物基可降解热熔胶,满足欧盟循环经济法规要求。

示例场景:某汽车内饰厂使用PUR热熔胶复合机生产座椅面料,通过140℃高温涂胶和10秒压合,实现无痕粘接,成品通过80℃高温烘烤和10万次耐磨测试,完全替代传统胶黏剂工艺。