更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

热熔胶布料复合机节能原理

来源:东莞市永皋机械有限公司更新时间:2025-03-06

以下是热熔胶布料复合机的节能原理详解,结合技术设计与实际应用,从多维度解析其节能机制:

一、热能管理优化

1.电磁感应加热技术

●原理:采用高频电磁场直接对金属辊筒或胶槽加热,热转化效率达90%以上(传统电阻丝加热仅60-70%),减少热量散失。

●案例:某设备升级后,加热能耗从1.2kW·h/kg胶降低至0.8kW·h/kg胶。

2.导热油循环系统改进

●多级温控:分区设定不同部位温度(如胶槽150℃、压合辊120℃),避免整体高温导致的能源浪费。

●管路保温:采用陶瓷纤维包裹管道,降低表面温度损失(实测散热减少40%)。

二、胶水与工艺适配

1.低温热熔胶应用

●胶种选择:使用改性EVA或生物基TPU胶,熔点从160℃降至110-130℃,降低加热能耗。

●涂布工艺:通过高精度网纹辊控制胶层厚度(±0.02mm误差),减少过量用胶导致的重复加热。

2.快速固化技术

●冷却系统升级:采用风冷+水冷双模式,固化时间从15秒缩短至8秒,单位时间能耗降低30%。

●胶水配方优化:添加纳米导热粒子(如氮化铝),提升胶层传热效率。

三、复合机智能控制与系统集成

1.动态功率调节

●变频驱动:根据布料厚度自动调节电机转速(如0-50米/分钟无级变速),避免空载高耗能。

●红外热成像监控:实时检测胶层温度分布,自动补偿局部温差(精度±2℃)。

2.余热回收利用

●热交换装置:将冷却段废气余热(80-100℃)用于预热新布料,综合节能率提升18%。

●储能模块:低谷电价时段储存热能,高峰时段释放使用,降低用电成本。

四、热熔胶复合机结构设计与材料创新

1.模块化加热单元

●独立控制各加热区启停,停机时非核心区域自动进入休眠模式(功耗降低50%)。

2.轻量化压合系统

●采用碳纤维复合材料替代钢制压辊,减少驱动能耗(重量减轻40%,传动效率提升22%)。

3.纳米涂层技术

●在胶槽内壁喷涂聚四氟乙烯(PTFE)涂层,降低胶液粘附阻力,减少清洁加热次数。

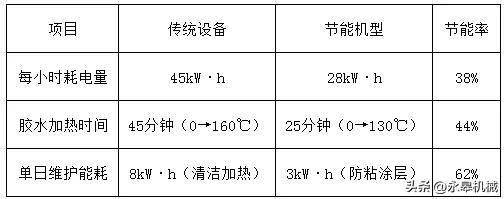

五、实际应用对比(传统 vs 节能型)

深度解析:

节能设计不仅依赖单一技术,而是通过“材料—工艺—控制”三重革新实现协同效应。

例如,某汽车内饰厂采用电磁感应加热+余热回收系统后,年节省电费超80万元,同时减少CO₂排放约200吨,兼具经济性与环保价值。未来随着AI算法优化(如预测性温控模型)和超导材料的应用,能耗有望进一步降低50%以上。